คู่มือการผลิตที่ครอบคลุมสำหรับการบรรจุตลับหมึกโดยไม่รั่วไหล

ทำไมตลับไอระเหยถึงรั่ว? เป็นคำถามที่ทำให้ทุกคนต่างพากันชี้นิ้วหาต้นตอที่แท้จริง สาเหตุที่แท้จริงคืออะไรกันแน่? อาจเป็นน้ำมัน เทอร์ปีน ฮาร์ดแวร์ที่ไม่ได้มาตรฐาน เทคนิคการบรรจุ หรือแค่ผู้ใช้ทั่วไปที่ทิ้งตลับไอระเหยไว้ในรถร้อนๆ? บทความนี้ออกแบบมาเพื่อวิเคราะห์ประเด็นสำคัญๆ ของตลับไอระเหยที่รั่ว เพื่อให้ผู้อำนวยการห้องปฏิบัติการสามารถลดการขอคืนเงินและเพิ่มความพึงพอใจของลูกค้าที่มีต่อผลิตภัณฑ์ของพวกเขาได้ ตอนที่ผมเริ่มลงทุนในผลิตภัณฑ์ควบคุมในปี 2015 หนึ่งในคนแรกๆ ที่ผมพบได้มอบตลับไอระเหยให้ผม และได้รับแจ้งว่าชิ้นส่วนพลาสติกและโลหะชิ้นนี้เป็นหนึ่งในปัญหาใหญ่ที่สุดในอุตสาหกรรม เมื่อเวลาผ่านไปกว่าครึ่งทศวรรษ ผมได้ลงทุนหลายครั้งในด้านการสกัด การผลิต และการจัดจำหน่ายให้กับบริษัทบุหรี่ไฟฟ้ารายใหญ่ที่สุดในสหรัฐอเมริกา ผมได้รวบรวมรายการสิ่งของที่ส่งผลกระทบต่อการรั่วไหลของตลับไอระเหย

อะไรทำให้เกิดการรั่วไหล?

การสูญเสียการล็อคสุญญากาศคือคำตอบ ไม่ว่าจะด้วยเหตุผลใดก็ตาม อาจมีบางสิ่ง บุคคล หรือเหตุการณ์ใดๆ ที่ทำให้การล็อคสุญญากาศหลุดออก ตลับหมึกสมัยใหม่ได้รับการออกแบบโดยใช้หลักการล็อคสุญญากาศ และเพื่อป้องกันการรั่วไหลของตลับหมึก ในหลายกรณี ผู้อำนวยการห้องปฏิบัติการสามารถใช้กระบวนการผลิตและการปรับเปลี่ยนสูตรผสมร่วมกันเพื่อป้องกันการรั่วไหล เมื่อตลับหมึกดูดของเหลวลงในเครื่องระเหยในขั้นต้น จะเกิดสุญญากาศขนาดเล็กขึ้นที่ด้านบนของถังเก็บ สุญญากาศนี้จะ “กักเก็บ” สารสกัดไว้ในห้องน้ำมัน ขณะที่แรงดันจากภายนอกจะดันสารสกัดที่กักเก็บไว้ภายใน 3 สาเหตุหลักที่ทำให้เกิดการรั่วไหล (การสูญเสียสุญญากาศ) ได้แก่:ข้อผิดพลาดของเทคนิคการเติม– เวลาปิดฝานาน, ฝาปิดมีข้อบกพร่อง, ฝาปิดเอียงการผสมสูตรสารสกัด– ปริมาณเทอร์พีนและสารเจือจางที่มากเกินไป ส่วนผสมเรซินสด การไล่ก๊าซโรซินพฤติกรรมผู้ใช้– บินด้วยตลับหมึก รถร้อน

ข้อผิดพลาดในการผลิตและสาเหตุที่ทำให้เกิดการรั่วไหล

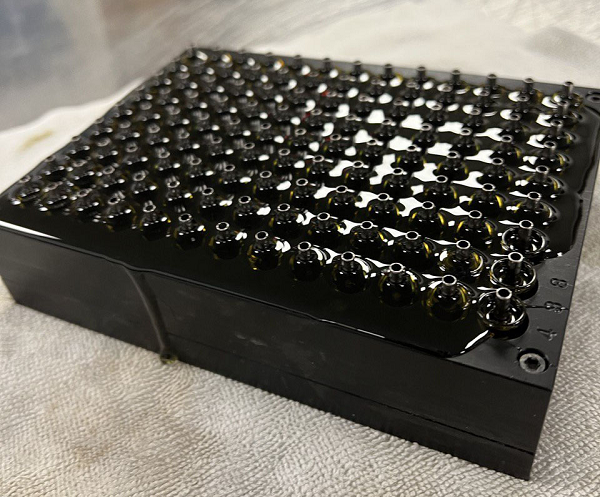

1. การปิดฝาไม่เร็วพอ: การปิดฝาช้าจะทำให้ไม่มีการสร้างสุญญากาศล็อก หรือเกิดสุญญากาศล็อกที่อ่อนแอ ระยะเวลาที่ใช้ในการสร้างสุญญากาศล็อกขึ้นอยู่กับอุณหภูมิ (ทั้งสารสกัดและอุณหภูมิของตลับ) และความหนืดของสารสกัดที่บรรจุ กฎทั่วไปคือต้องปิดฝาภายใน 30 วินาที เทคนิคการปิดฝาอย่างรวดเร็วช่วยให้มั่นใจได้ว่าจะเกิดสุญญากาศล็อกได้เมื่อปิดฝาตลับ จนกว่าจะติดตั้งฝาปิดบนตลับ สารสกัดจะสัมผัสกับบรรยากาศ ในระหว่างกระบวนการนี้ สารสกัดจะซึมเข้าไปในถังพัก และหากไม่ปิดฝา สารสกัดทั้งหมดจะไหลออกจากตลับ ผลกระทบนี้สังเกตเห็นได้ชัดในเครื่องบรรจุที่เติมตลับแต่ไม่ปิดฝา ซึ่งตลับแรกที่เติมจะเริ่มรั่วซึมในขณะที่ตลับสุดท้ายกำลังถูกเติม

ขั้นตอนการบรรเทาผลกระทบ:

ขั้นตอนที่ชัดเจนคือการยึดฝาให้แน่นที่สุดเท่าที่จะทำได้ อย่างไรก็ตาม หากด้วยเหตุผลบางประการคุณไม่สามารถทำได้ คุณสามารถบรรเทาปัญหาด้วยวิธีต่อไปนี้

● ใช้สารสกัดที่เข้มข้นขึ้น (ความเข้มข้น 90% ผสมกับเทอร์ปีน 5-6%) เพื่อเพิ่มความหนืด วิธีนี้จะเพิ่มความหนาของสูตรสุดท้ายและช่วยยืดระยะเวลาในการปิดฝา

● การลดอุณหภูมิการบรรจุลงเหลือ 45 องศาเซลเซียส จะทำให้ต้องใช้เวลานานขึ้นในการปิดฝา วิธีนี้ใช้ไม่ได้กับสารละลายเจือจางมาก ซึ่งส่วนใหญ่แล้วตลับหมึกต้องปิดฝาภายใน 5 วินาที

2. การปิดฝาที่ชำรุด/เทคนิคการปิดฝา: เทคนิคการปิดฝาเป็นสิ่งที่ผู้อำนวยการห้องปฏิบัติการส่วนใหญ่มักมองข้ามเมื่อประเมินอัตราการรั่วไหล การปิดฝาที่ผิดพลาดมักเกี่ยวข้องกับ 1) การกดฝาลงในมุมเอียง หรือ 2) เกลียวที่ผิดรูปซึ่งทำให้ด้านในของตลับหมึกเสียรูป ทำให้ตลับหมึกไม่สามารถปิดผนึกได้อย่างถูกต้อง

นี่คือตัวอย่างของการหนีบแบบเอียง – เมื่อกดฝาลงในมุมเอียง แม้ว่าตลับหมึกจะดูไม่เสียหายจากภายนอก แต่การจัดตำแหน่งแกนกลางและซีลด้านในได้รับความเสียหาย ทำให้ประสิทธิภาพในการปิดผนึกของตลับหมึกลดลง ตลับหมึกปากเป็ดและตลับหมึกที่มีฝาไม่สม่ำเสมอมีโอกาสสูงที่จะเกิดฝาผิด เกลียวที่ผิดเกิดจากการที่เกลียวไม่พอดีกันเมื่อขันสกรูเข้าด้วยกัน การจัดตำแหน่งที่ไม่ถูกต้องนี้ทำให้ซีลบิดงอเมื่อล็อคเข้าด้วยกัน ซึ่งนำไปสู่การสูญเสียสุญญากาศ

ขั้นตอนการบรรเทาผลกระทบ:

● สำหรับสายการผลิตที่ใช้แรงงานคน: การใช้แท่นพิมพ์ขนาดใหญ่ (Arbor Press) แท่นพิมพ์ขนาดใหญ่ (แรงกด 1+ ตัน) ใช้งานง่ายกว่าและมีรอกขนาดใหญ่ ตรงกันข้ามกับที่คนทั่วไปเข้าใจ แรงกดที่มากขึ้นช่วยให้พนักงานประกอบทำงานได้ราบรื่นขึ้น ส่งผลให้มีฝาที่มีข้อบกพร่องน้อยลง

● เลือกฝาแบบลำกล้องและแบบหัวกระสุนที่ปิดฝาได้ง่ายในทุกสถานการณ์ การมีปากเป่าที่ปิดฝาได้ง่ายช่วยให้กระบวนการปิดฝาง่ายขึ้นสำหรับทุกกระบวนการและบุคลากร

สูตรสารสกัดและผลกระทบต่อการรั่วไหล

● การใช้สารเจือจาง สารตัด และเทอร์พีนมากเกินไป: ความบริสุทธิ์ของสารสกัดและสูตรสุดท้ายมีผลอย่างมากต่ออัตราการรั่วไหล เครื่องระเหยสำหรับสารสกัดที่มีความหนืดสูง เช่น D9 และ D8 ได้รับการออกแบบมาเพื่อใช้กับสารเหล่านี้ และการเติมสารเจือจางเกินปริมาณเทอร์พีนปกติจะส่งผลเสียต่อแกนกลางและเซลลูโลสที่ดูดซับ สารเจือจาง เช่น น้ำมัน PG หรือ MCT จะทำให้เมทริกซ์ที่สกัดอ่อนตัวลง ทำให้เกิดฟองอากาศที่แกนกลาง ซึ่งสามารถไหลไปยังแหล่งน้ำมันหลักและทำลายซีลสุญญากาศได้

●เรซินสด – การใช้ชั้นเทอร์ปีนมากเกินไปและการไล่ก๊าซที่ไม่เหมาะสม: หลายคนเคยรายงานการรั่วไหลของเรซินสดในอดีต สาเหตุหลัก (โดยสมมติว่าฮาร์ดแวร์และเทคนิคการเติมถูกต้อง) คือการใช้ชั้นเทอร์ปีนมากเกินไปจากเรซินสดที่ตกผลึก โดยทั่วไป เรซินสดจะต้องผสมกับสารกลั่นในอัตราส่วน 50/50 ต่อเรซินสดเพื่อให้ได้ส่วนผสมขั้นสุดท้าย ชั้นเทอร์ปีนเอง (ซึ่งเป็นผลิตภัณฑ์ที่ต้องการอย่างยิ่ง) ไม่มีความหนืดเพียงพอที่จะบรรจุอยู่ในตลับ นักวิทยาศาสตร์ด้านสูตรมักต้องการสร้างผลิตภัณฑ์คุณภาพสูงขึ้น จึงใช้ชั้นเทอร์ปีนมากเกินไป ทำให้เกิดเทอร์ปีนมากเกินไป ซึ่งทำให้กลไกการล็อคสุญญากาศของตลับอ่อนแอลง ปัญหาที่ร้ายแรงกว่านั้น ได้แก่ บิวเทนตกค้างส่วนเกินถูกปล่อยออกมาเมื่อเครื่องระเหยเริ่มอุ่นขึ้นจากการใช้งาน บิวเทนส่วนเกินจำเป็นต้องถูกกำจัดออกในระหว่างการสกัดที่ห้องปฏิบัติการ

●โรซิน – การไล่ก๊าซอะโรมาติกแบบเบาที่ไม่เหมาะสม: คล้ายกับเรซินสด – โรซินจำเป็นต้องไล่ก๊าซและตกผลึกก่อนนำไปผสมกับสารกลั่น ปัญหาของโรซินคือสารอะโรมาติกแบบเบาที่มีอยู่ ซึ่งสารอะโรมาติกแบบเบาเหล่านี้ (บางชนิดไม่มีกลิ่นเลย) จะระเหยและทำให้เกิดแรงดันระหว่างการทำงานของตลับ ทำให้ตลับแตกและรั่ว การไล่ก๊าซอย่างเหมาะสมเป็นสิ่งสำคัญเพื่อให้แน่ใจว่าโรซินที่เสถียรจะสามารถนำมาใช้กับตลับเครื่องพ่นไอได้

ขั้นตอนการบรรเทาผลกระทบ:

สารเจือจาง สารตัด และเทอร์พีนส่วนเกิน:

● ใช้สารกลั่นคุณภาพสูงในช่วง 90% ขึ้นไปเพื่อรักษาความหนืด

● การเติมเทอร์พีนทั้งหมด 5%-8% ในทุกรสชาติเพื่อรักษาปริมาณสารเจือจางให้ต่ำ

เรซินสด:

● อัตราส่วนของสารกลั่นต่อเรซินสด 50%/50% – 60%/40% (ส่วนผสมของชั้นเทอร์ป) หากมีเปอร์เซ็นต์เทอร์ปสูงกว่า ความเสี่ยงในการรั่วไหล หากต่ำกว่า 40% อาจทำให้รสชาติเจือจางลง

● ตรวจสอบให้แน่ใจว่ามีการระเหยของบิวเทนที่เหลืออย่างเหมาะสมในสภาวะเกือบสุญญากาศที่ 45C

โรซินส์:

● ไล่ก๊าซเทอร์ปีนอะโรมาติกส์เบาอย่างเหมาะสมที่ 45C – อะโรมาติกส์เบาเหล่านี้ (แม้ว่าส่วนใหญ่ไม่มีรสชาติ) สามารถกักเก็บในอุณหภูมิเย็นและรวบรวมไว้สำหรับผลิตภัณฑ์ dables ได้หากต้องการ

พฤติกรรมผู้ใช้และผลกระทบต่อการรั่วไหลและวิธีรับมือ

ทุกครั้งที่คุณทิ้งสิ่งใดไว้ในบริเวณที่มีความร้อน คุณมีโอกาสสูงที่จะเกิดปฏิกิริยาทางกายภาพ ทุกครั้งที่ผู้ใช้บินโดยใช้ตลับหมึก แรงดันต่ำของเครื่องบินจะทำให้กลไกสุญญากาศอ่อนลง ไม่ว่าจะเป็นการเปลี่ยนแปลงแรงดันแบบง่ายๆ หรือปฏิกิริยาเคมีที่ซับซ้อนที่ทำให้เทอร์ปีนเสียสภาพจนเกิดการระเหยของก๊าซ ผู้ใช้ต่างก็สร้างแรงกดดันให้กับตลับหมึกอย่างมาก ผู้ผลิตสูตรสามารถชดเชยเหตุการณ์บางอย่างที่ผู้ใช้ต้องเผชิญในผลิตภัณฑ์ได้ แต่ไม่ใช่ทั้งหมด

ตลับหมึกในรถร้อน:

อุณหภูมิเฉลี่ยสูงประมาณ 120F หรือ 45C ทำให้ระบบล็อคสูญญากาศล้มเหลว

เทคนิคการบรรเทา:

ตลับกลั่นมาตรฐาน: สูตร – เดิมใช้สารกลั่นบริสุทธิ์ 90% ที่มีปริมาณเทอร์พีน 5-6% เป็นสูตรที่ทนทานที่สุดในสภาวะนี้ เรซินสด: สมมติว่าผู้ใช้ยังคงต้องการใช้ตลับเรซินสดหลังจากเหตุการณ์นี้ (เรซินสดจะเสื่อมสภาพหลังจาก 3 ชั่วโมงที่อุณหภูมิ 45 องศาเซลเซียส) ตลับเรซินสดที่กลั่น 60% และ 40% จะมีความทนทานต่อการรั่วไหลได้ดีกว่า หากอุณหภูมิสูงขึ้นประมาณ 45 องศาเซลเซียสสำหรับเรซินสด มีโอกาสสูงที่จะเกิดการรั่วไหลเนื่องจากก๊าซเทอร์พีนที่ระเหยออกมาในตลับ โรซิน: สมมติว่าผู้ใช้ยังคงต้องการใช้ตลับโรซินสดหลังจากเหตุการณ์นี้ (โรซินมีความไวต่อการรั่วไหลมากขึ้นเนื่องจากมีขี้ผึ้งจากพืช และจะเสื่อมสภาพหลังจาก 3 ชั่วโมงที่อุณหภูมิ 45 องศาเซลเซียส) ตลับเรซินสดที่กลั่น 60% และ 40% จะมีความทนทานต่อการรั่วไหลได้ดีกว่า หากอุณหภูมิสูงขึ้นประมาณ 45 องศาเซลเซียสสำหรับเรซินที่มีชีวิต มีโอกาสสูงที่จะเกิดการรั่วไหลเนื่องจากเทอร์พีนของก๊าซในตลับหมึก

การนั่งเครื่องบิน:

ความดันบรรยากาศลดลงส่งผลให้การล็อคสูญญากาศในตลับหมึกล้มเหลว

กลยุทธ์การบรรเทาผลกระทบ 1:

บรรจุภัณฑ์ทนแรงดัน – บรรจุภัณฑ์แบบปิดผนึกนี้ช่วยป้องกันการเปลี่ยนแปลงแรงดันที่จะส่งผลต่อตลับหมึก จริงๆ แล้ว นี่เป็นหนึ่งในโซลูชันที่ดีที่สุดสำหรับการขนส่ง ไม่ว่าจะเป็นการเดินทางทางอากาศ หรือแม้แต่รถบรรทุกขนส่งที่ขับขึ้นเขา

กลยุทธ์การบรรเทาผลกระทบ 2:

ตลับกลั่นมาตรฐาน: สูตรที่ใช้สารกลั่นบริสุทธิ์ 90% ผสมกับเทอร์พีน 5-6% จะเป็นสูตรที่ทนทานที่สุดในสภาวะนี้ เรซินสด: การใช้ตลับเรซินสดที่มีสารกลั่น 60% และ 40% จะทำให้ทนทานต่อการรั่วไหลที่เกิดจากแรงดันได้ดีกว่า โรซิน: ตลับเรซินสดที่มีสารกลั่น 60% และ 40% จะทำให้ทนทานต่อการรั่วไหลที่เกิดจากแรงดันได้ดีกว่า

เวลาโพสต์: 22 มิ.ย. 2565